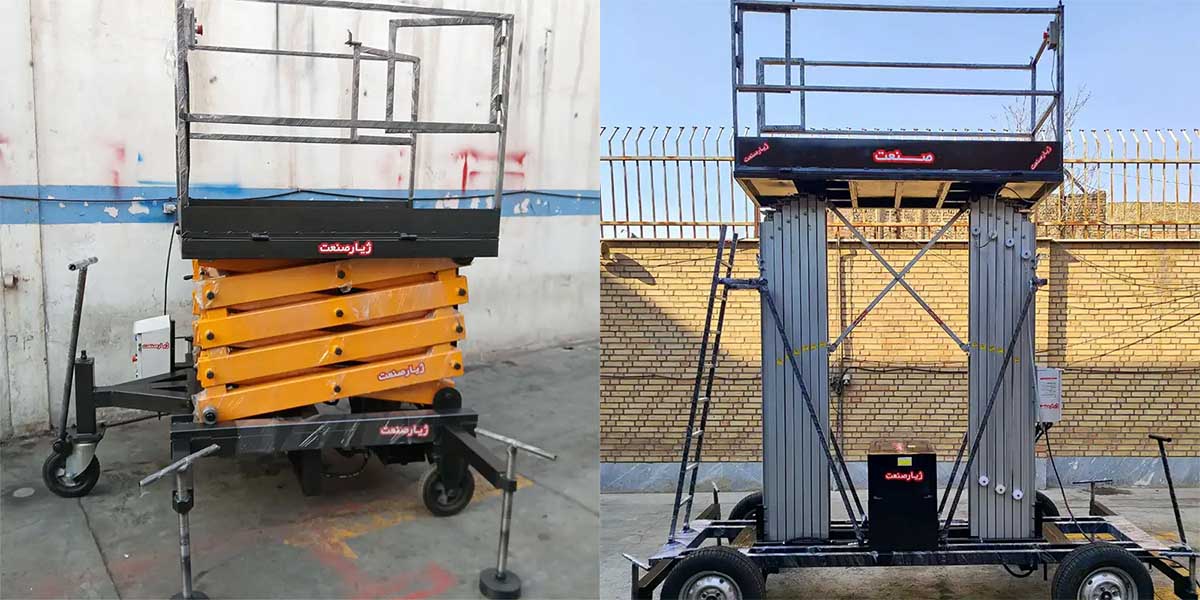

مشکلات بالابر هیدرولیکی؟ راهنمای عیب یابی سریع

بالابر هیدرولیکی در صورت بروز مشکلات رایج نیازمند عیبیابی دقیق و سریع است تا عملکرد ایمن و بهینه آن حفظ شود. با شناخت علائم و دلایل خرابیهای شایع، میتوانید بسیاری از مسائل را شناسایی و برای رفع آنها اقدام کنید یا در زمان مناسب از متخصص کمک بگیرید.

اهمیت عیبیابی و نگهداری بالابر هیدرولیکی

بالابرهای هیدرولیکی در صنایع و ساختمانها اهمیت زیادی دارند و عملکرد ایمن آنها به نگهداری و عیبیابی به موقع وابسته است. شناخت نشانههای خرابی و اقدام پیشگیرانه باعث افزایش طول عمر دستگاه، حفظ بهرهوری و ایمنی کاربران میشود و هزینههای تعمیرات سنگین را کاهش میدهد.

مشکلات مربوط به سرعت و حرکت

کاهش سرعت پایین آمدن بالابر

کندی یا توقف بالابر در هنگام پایین آمدن معمولاً به گرفتگی فیلتر ورودی، انحراف نمد روغندان یا تنظیم نادرست شیر بلین مربوط است. تمیز کردن فیلتر و بررسی نمد روغندان اولین گام در عیبیابی است.

کاهش سرعت بالا رفتن بالابر

کندی بالابر یا مشکل در رسیدن به ارتفاع کامل معمولاً به سیستم پمپ و روغن مرتبط است. دلایل رایج شامل کثیفی فیلتر پمپ، تنظیم نادرست شیر هیدرولیک، کمبود یا کیفیت پایین روغن و خرابی پمپ است. بررسی سطح روغن، تمیز کردن فیلتر و تعویض روغن در صورت نیاز توصیه میشود.

لرزش شدید بالابر هنگام روشن شدن یا حرکت

لرزش بالابر معمولاً ناشی از هوا در سیستم هیدرولیک، خرابی یا تنظیم نادرست شیرها، عدم تعادل بار یا فرسودگی قطعات مکانیکی است. هواگیری سیستم و بررسی شیرها راهکار اولیه است.

مشکلات مربوط به نشتی و روغنریزی

روغنریزی جک بالابر

مشاهده روغن در اطراف جک یا تجمع آن زیر بالابر، نشانهای واضح از نشت است. اصلیترین دلیل این امر، خرابی یا فرسودگی پکینگها (آببندها) در جک است که با گذشت زمان کارایی خود را از دست میدهند. همچنین، ایجاد خط و خش روی سطح پیستون یا جداره داخلی سیلندر میتواند باعث نشت روغن شود. برای عیب یابی بالابر هیدرولیکی در این مورد، باید پکینگهای فرسوده را تعویض کرد. این مورد یکی از شایعترین دلایل نیاز به تعویض پکینگ جک بالابر است.

روغنریزی از شیلنگها، اتصالات یا پاوریونیت

نشت روغن از سایر نقاط سیستم هیدرولیک نیز رایج است. شل شدن اتصالات در اثر لرزش یا فشار، یا ترکیدگی و فرسودگی شیلنگها از دلایل اصلی هستند. در پاوریونیت نیز، آببندهای پمپ یا شیرها ممکن است دچار نقص شوند. سفت کردن اتصالات و تعویض شیلنگهای آسیبدیده یا آببندهای معیوب، راهکارهای اولیه برای رفع مشکلات پاوریونیت بالابر در این زمینه است.

مشکلات مربوط به صداهای غیرعادی

صدای جیغ، سایش یا ناله هنگام بالا/پایین رفتن

شنیدن صداهای بلند و تیز از جک یا مکانیسم حرکت، نشاندهنده اصطکاک یا گرفتگی است. گرفتگی پکینگ پیستون که باعث سایش با دیواره سیلندر میشود، یکی از دلایل اصلی است. فرسودگی لنتهای کفشک بالابر (در مدلهای دارای کفشک) نیز میتواند صدای سایش تولید کند. کمبود روغنکاری در ریلها و قطعات متحرک نیز باعث ایجاد صدا میشود. بازبینی پکینگها و لنتها و اطمینان از روغنکاری مناسب، اولین قدمها در عیب یابی بالابر و آسانسورهای هیدرولیکی با این علائم هستند.

صدای بلند و غیرعادی از پاوریونیت

اگر از پمپ یا موتور پاوریونیت صدای وزوز، تقتق یا ناله بلند شنیده میشود، ممکن است هوا در سیستم هیدرولیک (کاویتاسیون) وجود داشته باشد. کاویتاسیون به پمپ آسیب میزند و صدا تولید میکند. خرابی یا فرسودگی خود پمپ نیز میتواند منجر به تولید صداهای ناهنجار شود. همچنین، مشکل در کوپلینگ پمپ و موتور (مانند عدم تراز بودن) میتواند لرزش و صدا ایجاد کند. هواگیری سیستم هیدرولیک بالابر و بازبینی پمپ ضروری است.

هرگونه تغییر در الگوی صدای کارکرد بالابر، زنگ خطری است که باید جدی گرفته شود و به سرعت برای عیبیابی آن اقدام گردد تا از آسیبهای جدیتر جلوگیری شود.

عملکرد کند سیستم همراه با صدا

زمانی که بالابر با کندی حرکت میکند و همزمان صداهای غیرعادی (معمولاً ناله) تولید میکند، غالباً وجود هوا در روغن هیدرولیک علت آن است. آلودگی شدید سیال و ویسکوزیته نامناسب روغن نیز میتواند به پمپ فشار آورده و منجر به عملکرد ضعیف و تولید صدا شود. در این شرایط، هواگیری سیستم هیدرولیک بالابر و بررسی کیفیت و ویسکوزیته روغن از اهمیت بالایی برخوردار است.

مشکلات مربوط به حرکت و پایداری

بالابر بالا نمیرود یا به حداکثر/حداقل ارتفاع نمیرسد

اگر دستگاه هیچ حرکتی ندارد یا فقط تا حدی بالا/پایین میرود و متوقف میشود، باید چندین عامل را بررسی کرد. قطع برق یا خرابی فیوزها، کمبود روغن هیدرولیک در پاوریونیت، خرابی پمپ یا مسدود شدن شیرهای کنترل جهت و فشار میتوانند از دلایل اصلی باشند. همچنین، مشکل در سنسورها یا سوئیچهای حد نیز میتواند مانع از رسیدن بالابر به ارتفاع مورد نظر شود. بررسی منبع تغذیه، سطح روغن و عملکرد پمپ اولین گامها هستند.

بالابر در موقعیت خود ثابت نمیماند و به آرامی پایین میآید (Drift)

پایین آمدن آرام بالابر (drift) معمولاً به نشتی داخلی جک یا خرابی پکینگها و شیرهای نگهدارنده مربوط است و تعمیر یا تعویض این شیرها ضروری است.

مشکلات مربوط به سیستم کنترل و سیمکشی

کار نکردن کلید شاسی فرمان (پنل کنترل)

اگر کلیدهای پنل کنترل عمل نمیکنند، دستورات اشتباه ارسال میشود یا چراغها روشن نمیشوند، معمولاً مشکل از سیمکشی یا خود پنل است. شل شدن یا قطع شدن سیمهای داخل شاسی فرمان، یا خرابی خود شاسی یا برد کنترل، دلایل اصلی این مسئله هستند. بررسی اتصالات سیمها و تست عملکرد کلیدها میتواند کمککننده باشد. در صورت لزوم، قطعات معیوب باید تعویض شوند.

مشکلات مربوط به روغن و دما

گرم شدن بیش از حد سیستم هیدرولیک و روغن

گرم شدن روغن هیدرولیک بالابر میتواند نشانهای از کارکرد نامناسب سیستم باشد. وجود هوا یا آب در سیستم، ویسکوزیته نامناسب روغن (که منجر به افزایش اصطکاک داخلی میشود)، کثیفی یا انسداد فیلترها، و بارگذاری بیش از حد دستگاه از دلایل شایع علت خرابی بالابر هیدرولیکی در این زمینه هستند. این موارد باعث افزایش فشار و دما شده و به روغن آسیب میرسانند. هواگیری سیستم هیدرولیک بالابر، تعویض روغن با کیفیت مناسب و تمیز کردن فیلترها ضروری است.

سرد و گرم شدن نامنظم سیستم

عملکرد نامنظم بالابر در دماهای بسیار بالا یا پایین میتواند به ویسکوزیته نامناسب روغن برای شرایط دمایی محیط برگردد. روغنی که در دماهای پایین بیش از حد غلیظ یا در دماهای بالا بیش از حد رقیق شود، نمیتواند به درستی عمل کند. همچنین، آلودگی آب در سیستم میتواند باعث یخزدگی در دماهای پایین شده و به قطعات آسیب برساند. انتخاب روغن با گرید ویسکوزیته مناسب برای محدوده دمایی کاری و جلوگیری از نفوذ آب، کلید حل این مشکل است.

مشکلات مربوط به سیم بکسل (در بالابرهای دارای سیم بکسل)

ریشریش شدن یا پاره شدن سیم بکسل

مشاهده رشتههای پاره، برآمدگی، یا خوردگی در سیم بکسل، نشانههای بسیار خطرناکی هستند. این مشکل معمولاً به دلیل فرسودگی طبیعی، اصطکاک زیاد با قرقرهها یا ریلها، عدم روغنکاری مناسب، یا بارگذاری بیش از حد رخ میدهد. آسیب دیدگی سیم بکسل بالابر، مسئلهای حیاتی است که غیرقابل تعمیر بوده و باید فوراً تعویض شود. نادیده گرفتن این نشانه میتواند منجر به حوادث جدی شود و نیازمند مداخله فوری متخصص عیب یابی بالابر هیدرولیکی است.

عوامل کلی موثر بر خرابی بالابر هیدرولیکی

شناخت عوامل ریشهای که به مشکلات بالابر هیدرولیکی منجر میشوند، بخش مهمی از راهنمای عیب یابی بالابر هیدرولیکی است. این عوامل شامل موارد زیر هستند:

- کیفیت پایین سیال هیدرولیک یا آلودگی آن

- نصب نادرست و غیرحرفهای

- عدم سرویس و نگهداری منظم و پیشگیرانه

- بارگذاری بیش از حد یا استفاده نادرست

نکات مهم برای نگهداری و پیشگیری از خرابیهای بالابر هیدرولیکی

- انجام بازرسیهای دورهای طبق توصیه سازنده.

- کنترل و تعویض به موقع روغن و فیلتر هیدرولیک.

- بررسی شیلنگها، اتصالات و پکینگها برای نشتی.

- تمیز نگه داشتن محیط اطراف بالابر.

- آموزش اپراتورها و رعایت ظرفیت مجاز بار.

نتیجهگیری

بالابرهای هیدرولیکی نقش حیاتی در عملیات دارند و نگهداری صحیح آنها برای عملکرد ایمن و بهینه ضروری است. شناخت علائم مشکلات، اقدامات پیشگیرانه و سرویس منظم از خرابیهای پرهزینه جلوگیری میکند و عمر مفید دستگاه را افزایش میدهد. در مواجهه با مسائل پیچیده یا ایمنی، حتماً با متخصصان مشورت کنید.

سوالات متداول

چگونه میتوان از داغ شدن بیش از حد روغن هیدرولیک در بالابر جلوگیری کرد؟

برای جلوگیری از این مشکل، سطح روغن را کنترل کرده، فیلترها را تمیز نگه دارید، از روغن با ویسکوزیته مناسب استفاده کنید و از بارگذاری بیش از حد دستگاه خودداری نمایید.

آیا کم شدن سرعت بالابر همیشه نشاندهنده نقص جدی در سیستم است؟

خیر؛ گاهی اوقات کم شدن سرعت میتواند به دلیل کمبود روغن یا کثیفی فیلترها باشد که با رفع آنها مشکل حل میشود، اما میتواند نشانه خرابی پمپ یا شیرها نیز باشد.

چه نوع روغنی برای بالابر هیدرولیکی من مناسب است و هر چند وقت یکبار باید تعویض شود؟

نوع روغن مناسب بر اساس توصیههای سازنده و شرایط محیطی تعیین میشود؛ دوره تعویض نیز به ساعات کارکرد و دستورالعملهای دفترچه راهنمای دستگاه بستگی دارد.

آیا میتوانم صداهای غیرعادی بالابر را خودم تعمیر کنم یا حتماً به متخصص نیاز دارم؟

برخی صداها ناشی از کمبود روانکاری یا وجود هوا در سیستم هستند که با اقدامات ساده قابل رفعاند، اما صداهای مربوط به خرابی قطعات داخلی مانند پمپ یا شیرها نیاز به تخصص دارند.