عیبیابی خطاهای برچسب گذاری: راهنمای ضروری ۲۰۲۵ برای مدیران تولید

اشتباهات برچسبگذاری در خطوط تولید میتواند در عرض چند دقیقه اعتبار یک شرکت را خراب کند. در اینجا یک واقعیت تکاندهنده وجود دارد: عدم تنظیم مکانیکی تقریباً ۳۵ درصد از خطاهای برچسبگذاری در خطوط مدرن را تشکیل میدهد . ممکن است انتظار داشته باشید که خطای انسانی یا نرمافزارهای قدیمی در صدر این فهرست قرار گیرند، اما در واقع این لغزشهای فنی هستند که بیشترین هرج و مرج را ایجاد میکنند. آن خطاهای خاموش در ماشینآلات و لیبل زن صنعتی شما میتوانند خرابکاران واقعی باشند که حتی در پشت روانترین عملیاتها نیز کمین کردهاند.

خلاصه سریع

| غذای بیرونبر | توضیح |

|---|---|

| نگهداری منظم تجهیزات بسیار مهم است | ناهماهنگیهای مکانیکی تقریباً ۳۵٪ از خطاهای برچسبگذاری را تشکیل میدهند، و نگهداری مداوم را برای کارایی عملیاتی ضروری میسازند. |

| خطای انسانی همچنان یک عامل اصلی است | شکافهای آموزشی و الزامات عملیاتی پیچیده منجر به اشتباهات قابل توجه در برچسبگذاری میشود؛ افزایش آموزش کارکنان میتواند این خطرات را کاهش دهد. |

| پیادهسازی سیستمهای مدیریت دادههای قوی | چالشهای ادغام دیجیتال میتواند منجر به محتوای نادرست برچسب شود، بنابراین سرمایهگذاری در نرمافزار قابل اعتماد برای مدیریت دادهها برای حفظ دقت ضروری است. |

| کنترل کیفیت پیشرفته ضروری است | سیستمهای کنترل کیفیت چندلایه میتوانند خطاها را پیشبینی و از آنها جلوگیری کنند و فناوری را با نظارت انسانی ترکیب کنند تا دقت در فرآیندهای برچسبگذاری تضمین شود. |

| انتخاب تجهیزات مناسب، استراتژیک است | انتخاب ماشینآلات برچسبگذاری انعطافپذیر و مقیاسپذیر که با سیستمهای موجود ادغام شود، برای عملیات آیندهنگرانه و حفظ انطباق حیاتی است. |

علل رایج خطاهای برچسبگذاری در خطوط تولید

مدیران تولید با چشمانداز پیچیدهای از خطاهای احتمالی برچسبگذاری مواجه هستند که میتواند به طور قابل توجهی بر کیفیت محصول، انطباق با قوانین و اعتبار برند تأثیر بگذارد. درک این مسائل مهم، اولین گام در تدوین استراتژیهای پیشگیرانه قوی است.

تجهیزات و ناهماهنگیهای فنی

ناهماهنگیهای مکانیکی منبع اصلی خطاهای برچسبگذاری هستند. دقت در عملیات برچسبگذاری بسیار مهم است و حتی ناهماهنگیهای جزئی تجهیزات میتواند مشکلات پیدرپی ایجاد کند. برچسبگذاران باید موقعیت، کشش و سرعت دقیقی را برای اطمینان از قرارگیری دقیق حفظ کنند. حسگرهای فرسوده، راهنماهای نادرست یا حرکات نامنظم تسمه نقاله میتوانند باعث شوند برچسبها در زوایای نادرست اعمال شوند و باعث پوشش جزئی یا ناهماهنگی کامل شوند.

عامل انسانی و پیچیدگی عملیاتی

علیرغم پیشرفتهای تکنولوژیکی، خطای انسانی همچنان عامل مهمی در اشتباهات برچسبگذاری است. اپراتورهایی که در شیفتهای طولانی کار میکنند، تغییرات پیچیده محصول را مدیریت میکنند یا همزمان با چندین نوع برچسب کار میکنند، مستعد سهلانگاری هستند. شکافهای آموزشی، رویههای عملیاتی استاندارد ناکافی و فرآیندهای کنترل کیفیت متناقض میتوانند منجر به خطاهای بحرانی شوند.

تحقیقات انجام شده بر روی گزارشهای انطباق با مقررات تولید مواد غذایی نشان میدهد که خطاهای برچسبگذاری مواد حساسیتزا، ۲۳ درصد از فراخوانهای محصول را در اوایل سال ۲۰۲۴ تشکیل میدادند. این آمار، پیامدهای جدی اشتباهات برچسبگذاری ناشی از دخالت انسان، به ویژه در صنایعی با الزامات نظارتی سختگیرانه را برجسته میکند.

چالشهای مدیریت دادهها و ادغام دیجیتال

پیچیدگی روزافزون سیستمهای برچسبگذاری ، چالشهای ادغام دیجیتال را ایجاد میکند. عدم ارتباط صحیح بین نرمافزار طراحی، سیستمهای چاپ و تجهیزات کاربردی میتواند منجر به خطاهای محتوای برچسب شود. انتقال نادرست دادهها، مشکلات کنترل نسخه یا مشکلات سازگاری سیستم ممکن است برچسبهایی با اطلاعات اشتباه، جزئیات نظارتی قدیمی یا گرافیکهای ناسازگار ایجاد کند.

عیبیابی گام به گام مشکلات برچسبگذاری

رسیدگی به خطاهای برچسبگذاری نیازمند یک رویکرد سیستماتیک و روشمند است. مدیران تولید باید یک استراتژی جامع عیبیابی تدوین کنند که علل ریشهای را به سرعت شناسایی کرده و راهحلهای مؤثری را برای به حداقل رساندن اختلالات تولید پیادهسازی کند.

ارزیابی تشخیصی اولیه

اولین گام حیاتی در عیبیابی مشکلات برچسبگذاری شامل انجام یک ارزیابی تشخیصی کامل است. با جمعآوری مستندات دقیق از خطای خاص برچسبگذاری، شامل توضیحات دقیق، شواهد عکاسی و فراوانی وقوع، شروع کنید. اپراتورها باید یک گزارش جامع ایجاد کنند که اطلاعات حیاتی مانند نوع محصول، شماره دسته، تنظیمات دستگاه و شرایط محیطی در زمان خطا را ثبت کند.

درباره پیادهسازی راهکارهای برچسبگذاری قوی برای سادهسازی فرآیندهای تشخیصی خود بیشتر بدانید. به گفته کارشناسان بهرهوری تولید ، کاهش ورود دستی دادهها و معرفی سیستمهای مدیریت برچسب یکپارچه میتواند میزان خطا را به میزان قابل توجهی کاهش دهد.

شناسایی و رفع خطای سیستماتیک

عیبیابی نیازمند یک رویکرد روشمند برای جداسازی و رسیدگی به منابع خطای بالقوه است. مدیران تولید باید یک فرآیند تحقیق ساختاریافته را دنبال کنند:

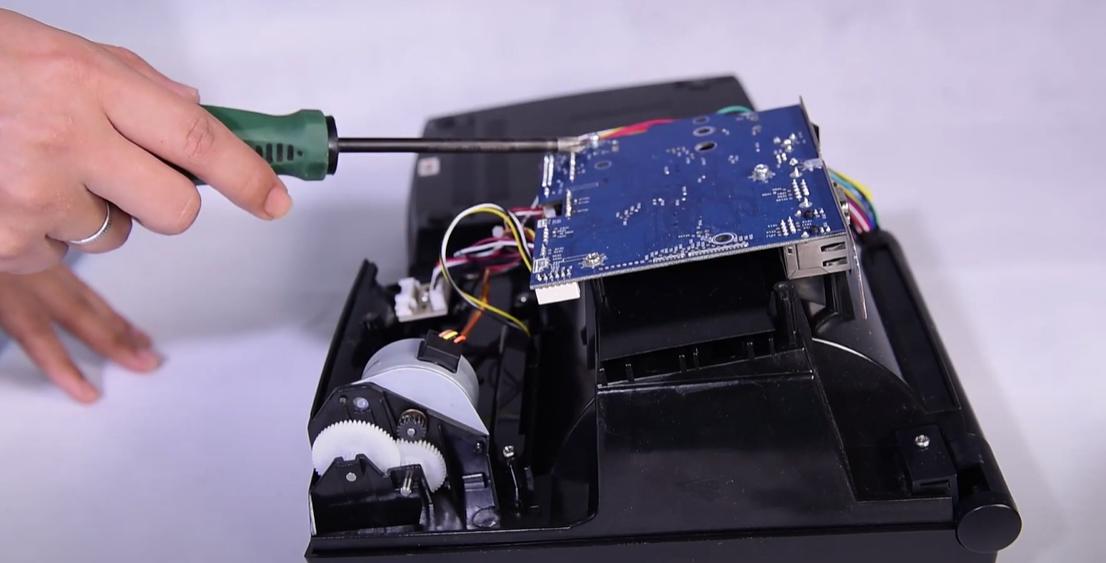

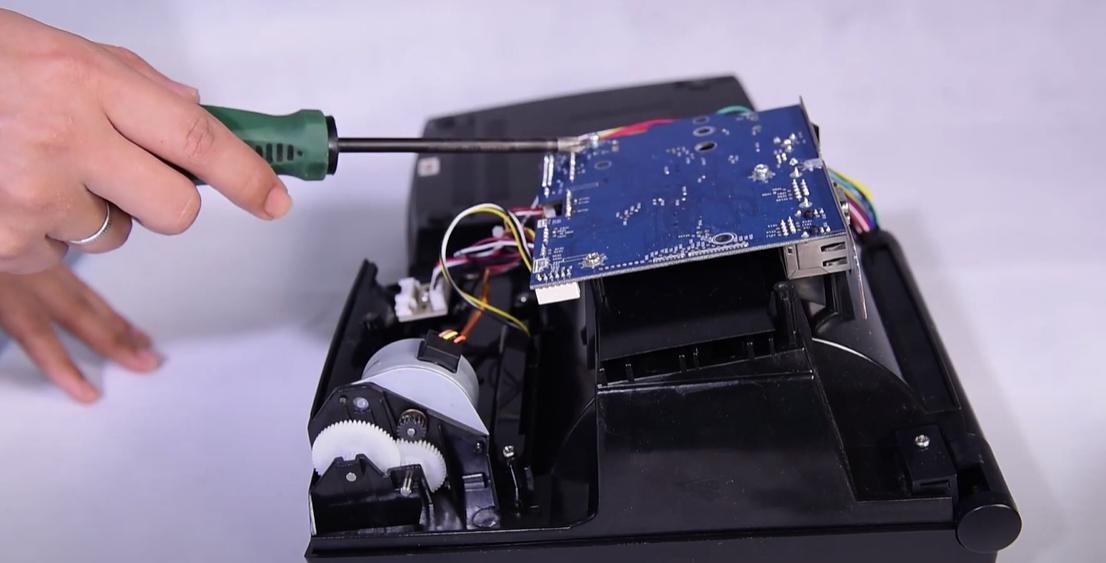

- بازرسی تجهیزات : مکانیسمهای برچسبگذار را از نظر ناهمترازی فیزیکی، قطعات فرسوده یا مشکلات کالیبراسیون بررسی کنید. دقت حسگر، تراز نوار نقاله و سیستمهای کشش مکانیکی را بررسی کنید.

- سازگاری مواد : سازگاری مواد برچسب با سطوح محصول، شرایط محیطی و الزامات کاربرد را تأیید کنید. انواع مختلف زیرلایه و عوامل محیطی میتوانند به طور قابل توجهی بر چسبندگی و قرارگیری برچسب تأثیر بگذارند.

- تأیید صحت دادهها : ارجاع متقابل به محتوا و برچسبگذاری آن با سیستمهای داده منبع. پیادهسازی فرآیندهای اعتبارسنجی خودکار دادهها برای حذف خطاهای ورود دستی و اطمینان از انتقال اطلاعات منسجم.

تکنیکهای پیشرفته عیبیابی

فراتر از رویههای تشخیصی اولیه، عیبیابی پیشرفته نیاز به رویکردی پیچیدهتر دارد. سیستمهای نظارتی مبتنی بر اینترنت اشیا را پیادهسازی کنید که ردیابی عملکرد در لحظه و تشخیص فوری خطا را فراهم میکنند. این سیستمها میتوانند تغییرات ظریف را قبل از اینکه به مشکلات قابل توجه تولید تبدیل شوند، شناسایی کنند.

وقتی تجمع گرد و غبار یا عدم تنظیم صحیح سنسور باعث قرارگیری نامناسب برچسب میشود، مدیران تولید باید یک استراتژی نگهداری پیشگیرانه تدوین کنند. این شامل کالیبراسیون منظم تجهیزات، تمیز کردن سنسور و آموزش جامع کارکنان در مورد تکنیکهای دقیق کاربرد است.

چالشهای پیچیده برچسبگذاری اغلب نیاز به یک رویکرد جامع دارند. مدیران تولید باید:

- ایجاد رویههای عملیاتی استاندارد و واضح

- سرمایهگذاری در آموزش مداوم کارکنان

- پیادهسازی نقاط بازرسی کنترل کیفیت قوی

- استفاده از فناوریهای پیشرفته تشخیصی

اقدامات پیشگیرانه و بهترین شیوههای کنترل کیفیت

جلوگیری از خطاهای برچسبگذاری نیازمند یک رویکرد پیشگیرانه و جامع است که فناوری، تخصص انسانی و فرآیندهای دقیق کنترل کیفیت را با هم ادغام کند. مدیران تولید باید چارچوبهای استراتژیکی را توسعه دهند که مشکلات بالقوه را پیشبینی کرده و لایههای چندگانهای از محافظت در برابر اشتباهات برچسبگذاری ایجاد کنند.

طراحی و مدیریت اطلاعات

طراحی برچسب مؤثر به عنوان اولین خط دفاعی در برابر خطاهای احتمالی عمل میکند. استراتژیهای جامع طراحی برچسب را برای ایجاد پروتکلهای قوی مدیریت اطلاعات بررسی کنید. بهترین شیوهها شامل ایجاد سلسله مراتب واضح از اطلاعات، انتخاب تایپوگرافی خوانا و اجرای مدیریت استراتژیک رنگ است.

فرآیند طراحی باید عوامل متعددی از جمله الزامات نظارتی، مشخصات محصول و وضوح بصری را در نظر بگیرد. تحقیقات متخصصان انطباق بستهبندی نشان میدهد که باید مستندات دقیقی تهیه شود که نقشها و مسئولیتهای خاص را در فرآیند ایجاد و تأیید برچسب مشخص کند.

ملاحظات کلیدی طراحی عبارتند از:

- ایجاد مناطق اطلاعاتی شفاف

- استفاده از طرحهای رنگی با کنتراست بالا

- پیادهسازی طرحهای قالب استاندارد

- ایجاد نقاط بررسی قبل از تأیید نهایی برچسب

سیستمهای کنترل کیفیت و اعتبارسنجی

پیادهسازی سیستمهای کنترل کیفیت پیشرفته، پیشگیری از خطا را از واکنشی به پیشبینیکننده تبدیل میکند. محیطهای تولید مدرن نیازمند رویکردهای اعتبارسنجی چندلایه هستند که نظارت تکنولوژیکی را با تخصص انسانی ترکیب میکنند. سیستمهای بازرسی خودکار میتوانند خطاهای میکروسکوپی قرارگیری برچسب را تشخیص دهند، دقت محتوا را تأیید کنند و ناسازگاریهای احتمالی را در زمان واقعی ردیابی کنند.

آموزش مداوم و استانداردسازی فرآیند

عوامل انسانی نقش حیاتی در حفظ دقت برچسبگذاری ایفا میکنند. برنامههای جامع آموزش کارکنان باید فراتر از دستورالعملهای عملیاتی اولیه باشند و بر درک الزامات پیچیده نظارتی، تفاوتهای ظریف تجهیزات و سناریوهای خطای احتمالی تمرکز کنند.

آموزش باید شامل موارد زیر باشد:

- تکنیکهای عملیاتی خاص تجهیزات

- بهروزرسانیهای انطباق با مقررات

- پروتکلهای تشخیص خطا و پاسخ فوری

- روشهای پیشرفته عیبیابی

استانداردسازی فرآیندها از طریق رویههای عملیاتی استاندارد (SOP) دقیق، تغییرپذیری را کاهش داده و پتانسیل خطای انسانی را به حداقل میرساند. مدیران تولید باید مستندات جامعی ایجاد کنند که به عنوان نقطه مرجع برای همه اعضای تیم عمل کند و عملکرد ثابت را در شیفتها و پرسنل مختلف تضمین کند.

انتخاب تجهیزات و لوازم مناسب برای برچسبگذاری بدون خطا

انتخاب تجهیزات و لوازم برچسبگذاری مناسب، یک تصمیم استراتژیک حیاتی است که مستقیماً بر راندمان تولید، انطباق با استانداردها و ارائه محصول تأثیر میگذارد. مدیران تولید باید با درک جامع از الزامات عملیاتی خاص و نیازهای مقیاسپذیری آینده خود، به انتخاب تجهیزات بپردازند.

معیارهای انتخاب تجهیزات

انتخاب ماشینآلات برچسبگذاری مناسب شامل یک فرآیند ارزیابی چندوجهی است. راهکارهای جامع برچسبگذاری را که با محیط تولید خاص شما همسو هستند، بررسی کنید. ملاحظات حیاتی شامل حجم تولید، تنوع محصول، پیچیدگی برچسب و پتانسیل رشد آینده است.

پارامترهای کلیدی انتخاب عبارتند از:

- سازگاری با زیرساختهای خط تولید موجود

- انعطافپذیری برای اندازههای مختلف برچسب و انواع محصول

- دقت مکانیسمهای اعمال برچسب

- قابلیت ادغام با سیستمهای ردیابی دیجیتال

ملاحظات مربوط به مواد و زنجیره تأمین

فراتر از انتخاب تجهیزات، کیفیت مواد برچسبگذاری نقش حیاتی در جلوگیری از خطاها ایفا میکند. مدیران تولید باید مواد برچسبگذاری را بر اساس موارد زیر ارزیابی کنند:

- سازگاری با زیرلایه

- مقاومت محیطی

- عملکرد چسب

- حفظ کیفیت چاپ

ادغام فناوری و آیندهنگری

عملیات برچسبگذاری مدرن نیازمند یکپارچهسازی فناوری پیشرفته است. مدیران تولید باید تجهیزاتی با موارد زیر را در اولویت قرار دهند:

- اتصال اینترنت اشیا

- قابلیت تشخیص خطا در زمان واقعی

- ویژگیهای جامع ثبت دادهها

- پلتفرمهای نرمافزاری مقیاسپذیر