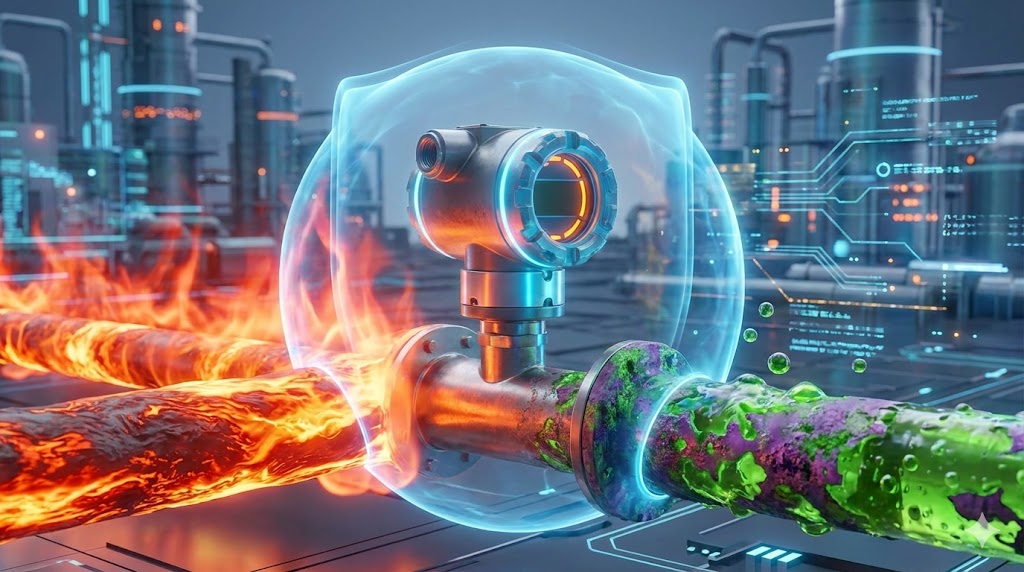

چگونه دقت ترانسمیتر فشار را در محیطهای دما بالا یا خورنده حفظ کنیم؟ ۵ نکته کلیدی برای پایداری بلندمدت

در صنایع فرآیندی پیچیده مثل پتروشیمی، فولاد و صنایع غذایی، دو عامل «حرارت شدید» و «خوردگی شیمیایی» قاتلان خاموش تجهیزات ابزار دقیق محسوب میشوند. اگر که یک سنسور گرانقیمت را روی خط اسید یا لوله بخار نصب کرده باشید، احتمالاً تنها پس از چند هفته با خطای اندازهگیری (Drift)، نوسان سیگنال یا خرابی کامل دیافراگم مواجه خواهید شد. آمارها نشان میدهد که بیش از ۵۰ درصد تعویضهای زودهنگام انواع ترانسمیتر فشار، ناشی از عدم سازگاری مشخصات فنی تجهیز با شرایط خشن محیطی است، نه کیفیت ساخت برند و این یعنی ضرر ناشی از بیدقتی در هنگام خرید.

حفظ دقت و پایداری سنسور در شرایطی که دمای سیال به ۳۰۰ درجه سانتیگراد میرسد یا اسیدهای قوی قصد خوردن دیافراگم را دارند، یک چالش مهندسی بزرگ است؛ اما غیرممکن نیست. بسیاری از مهندسان تصور میکنند با خرید گرانترین برند، مشکل حل میشود، اما راز ماندگاری در «انتخاب صحیح متریال و تجهیزات جانبی» نهفته است. در این مقاله فنی، ۵ راهکار اثباتشده را بررسی میکنیم که عمر تجهیزات شما را حتی در جهنمیترین شرایط کاری تضمین میکند.

انتخاب متریال فراتر از استیل

اولین خط دفاعی سنسور در برابر سیال، دیافراگم است. اگرچه استنلس استیل ۳۱۶ استاندارد رایج صنعت است و برای آب و روغن عالی عمل میکند، اما در برابر اسیدهای قوی یا آب نمک داغ، شانسی برای بقا ندارد. خوردگی شیمیایی میتواند در کمتر از یک ماه باعث سوراخ شدن دیافراگم و نشت سیال به داخل مدارهای الکترونیکی شود.

اما برای محیطهای خورنده، باید تعارف را کنار گذاشت و به سراغ آلیاژهای خاص رفت:

هستلوی: پادشاه مقاومت در برابر اسیدها. اگر با اسید سولفوریک یا هیدروکلریک سر و کار دارید، این آلیاژ بهترین انتخاب است.

مونل: آلیاژی بر پایه نیکل و مس که مقاومت فوقالعادهای در برابر آب شور دریا و محیطهای دریایی (Offshore) دارد.

تانتالیوم: برای شدیدترین شرایط اسیدی و دماهای بالا استفاده میشود.

روکش طلا: در محیطهای حاوی هیدروژن، یونهای هیدروژن میتوانند از ساختار فلز عبور کنند. روکش طلا سدی غیرقابل نفوذ در برابر این پدیده است.

معجزه دیافراگم سیل (Diaphragm Seal)

زمانی که سیال بسیار چسبنده، حاوی ذرات جامد، بسیار داغ یا به شدت خورنده است، نباید اجازه دهید مستقیماً وارد پورت فشار سنسور شود. راه حل مهندسی در این شرایط، استفاده از «دیافراگم سیل» یا ریموت سیل است.

این تجهیز یک واسط مکانیکی است که سیال پروسه را از سنسور جدا میکند. فشار از طریق یک مایع واسط تراکمناپذیر که پشت دیافراگم سیل قرار دارد، به سنسور منتقل میشود. این جداسازی فیزیکی دو مزیت حیاتی دارد: اول اینکه سیال خورنده هیچ تماسی با بدنه اصلی سنسور ندارد و دوم اینکه سطح تماس دیافراگم سیل بسیار بزرگتر است و از گرفتگی در سیالات چسبنده و ویسکوز جلوگیری میکند.

مدیریت دما با تجهیزات خنککننده

گرما دشمن شماره یک مدارهای الکترونیکی است. چیپستهای داخل ترانسمیتر معمولاً برای دمای محیطی بین ۲۰- تا ۸۰+ درجه طراحی شدهاند. اگر دمای سیال شما (مثلاً بخار سوپرهیت) بالای ۱۰۰ درجه است، انتقال حرارت از طریق بدنه فلزی میتواند باعث سوختن برد الکترونیکی شود.

برای حل این مشکل سه راهکار استاندارد وجود دارد:

سیفون (Syphon): برای خطوط بخار الزامی است. این لوله مارپیچ ساده باعث میشود بخار قبل از رسیدن به سنسور تقطیر شده و دمای آن کاهش یابد.

کاپیلاری (Capillary Tube): استفاده از لولههای مویی بلند (مثلاً ۳ تا ۱۰ متر) که سنسور را از منبع حرارت دور نگه میدارد. این روش دما را تا حد دمای محیط کاهش میدهد.

پرههای خنککننده: قطعهای فلزی و مشبک که بین فرآیند و سنسور بسته میشود و با افزایش سطح تماس با هوا، حرارت را دفع میکند (مناسب تا دمای حدود ۲۰۰ درجه).

انتخاب هوشمندانه مایع پرکننده

در سیستمهایی که از دیافراگم سیل استفاده میکنند، نوع روغنی که پشت دیافراگم پر میشود بسیار حیاتی است. بسیاری از خطاهای اندازهگیری در دماهای بالا ناشی از انبساط حرارتی این روغن است. اگر روغن نامناسب انتخاب شود، با افزایش دما حجم روغن زیاد شده و فشار کاذبی به سنسور اعمال میکند.

برای فرایندهای دما بالا (High Temp)، حتماً باید از روغنهای سیلیکونی مخصوص استفاده شود که تا دمای ۳۰۰+ درجه پایدار میمانند و بخار نمیشوند. در مقابل، در صنایع غذایی و دارویی باید از روغنهایی مانند گلیسیرین استفاده کرد تا در صورت پارگی احتمالی دیافراگم، محصول نهایی سمی و آلوده نشود.

کالیبراسیون دورهای و تنظیم نقطه صفر (Zero Trim)

حتی اگر بهترین متریال و تجهیزات خنککننده را انتخاب کنید، تغییرات شدید دمای محیط (مثلاً تفاوت دمای روز و شب در مناطق کویری) میتواند روی سنسور اثر بگذارد. این پدیده «رانش صفر» (Zero Drift) نام دارد؛ به این معنی که وقتی فشار خط صفر است، سنسور عدد دیگری را نشان میدهد.

راهکار پایداری بلندمدت، داشتن یک برنامه نگهداری و تعمیرات منظم است. ترانسمیترهای هوشمند امروزی دارای قابلیتی به نام Zero Trim هستند که به شما اجازه میدهد خطای ناشی از تغییر شرایط محیطی یا تغییر موقعیت نصب را به راحتی اصلاح کنید.

نقش حیاتی مشاوره در خرید تجهیزات خاص

انتخاب سنسور فشار برای محیطهای معمولی شاید کار سادهای باشد، اما وقتی پای اسید، بخار داغ و فشارهای بالا در میان است، کوچکترین اشتباه در انتخاب آلیاژ یا نوع اتصال میتواند منجر به خسارتهای مالی سنگین و توقف خط تولید شود. خرید این تجهیزات نیازمند دانش متالوژی و تسلط بر استانداردهای ابزار دقیق است.

اگر برای پروژه صنعتی خود به دنبال انواع سنسورهای فشار صنعتی با آلیاژهای خاص و مقاوم هستید که بتوانند در سختترین شرایط محیطی دوام بیاورند و دقت خود را حفظ کنند، کارشناسان فنی مجموعه دقیق صنعت اوپاتان آماده ارائه مشاوره تخصصی به شما هستند و با بررسی دقیق مشخصات فرآیند شما شامل دما، نوع سیال و فشار، بهترین ترکیب از متریال دیافراگم، نوع روغن و تجهیزات خنککننده را پیشنهاد خواهند داد تا با خیالی آسوده، ایمنی و بهرهوری سیستم خود را تضمین کنید.

نتیجهگیری

سرمایهگذاری روی کیفیت و مهندسی دقیق، همیشه ارزانتر از هزینه تعمیرات و توقف تولید تمام میشود. با رعایت این ۵ نکته (متریال خاص، دیافراگم سیل، مدیریت دما، روغن مناسب و کالیبراسیون) میتوانید عمر تجهیزات خود را از چند ماه به چند سال افزایش دهید. به یاد داشته باشید که در محیطهای خشن، سنسور فشار فقط یک قطعه یدکی نیست؛ بلکه ضامن ایمنی کل فرآیند شماست.